В древности добывали главным образом руды, представлявшие собой карбонаты или гидроксиды железа. При нагреве они выделяли большое количество газов, препятствующее нормальному ходу процесса. Поэтому перед загрузкой в горн руду, как правило, укладывали в кучи с дровами, разводили костры и в течение суток прокаливали.Затем ее измельчали до крупности лесного ореха и перемешивали с древесным углем, составляя шихту.

Сыродутный горн просушивали и прогревали, разводя внутри него на продолжительное время костер. Затем горн примерно на две трети высоты наполняли древесным углем, и лишь после этого укладывали шихту. Над верхней частью горна снова укладывали древесный уголь так, чтобы образовалось небольшое коническое возвышение.

Воспламенение древесного угля осуществляли через канал для выпуска шлака, который наполняли мелкими дровами и хворостом. Подача в горн дутья приводила к разжиганию угля, углерод которого в условиях недостатка кислорода горел до оксида углерода (СО). Таким образом, в печи создавалась восстановительная среда, способствовавшая восстановлению железа из оксидов.

По мере выгорания угля и образования жидкого шлака, небольшие чешуйки восстановленного железа опускались вниз печи, свариваясь друг с другом. Таким образом, в результате процесса продолжавшегося около суток, формировалась одна или несколько криц. На первых порах освоения технологии масса крицы редко превышала 1–2 кг. Однако впоследствии научились производить крицы массой 25–40 кг, а в наиболее производительных каталонских горнах – даже до 120–150 кг.

Для извлечения крицы из горна приходилось разрушать часть его стенок. Поэтому каждой новой плавке предшествовали работы по восстановлению конструкции печи, обмазка внутреннего пространства агрегата глиной, а также установка новых сопел, прочность которых, вплоть до изобретения металлических фурм, была очень низкой.

Как все подходит для чульп в Силустани!..

Извлеченная из горна с помощью ломов или специальных клещей крица содержала большое количество включений шлака и несгоревшего угля. Поэтому ее подвергали механической обработке деревянными молотами для удаления вышеупомянутых примесей. Только после этого приступали к термомеханической обработке металла.

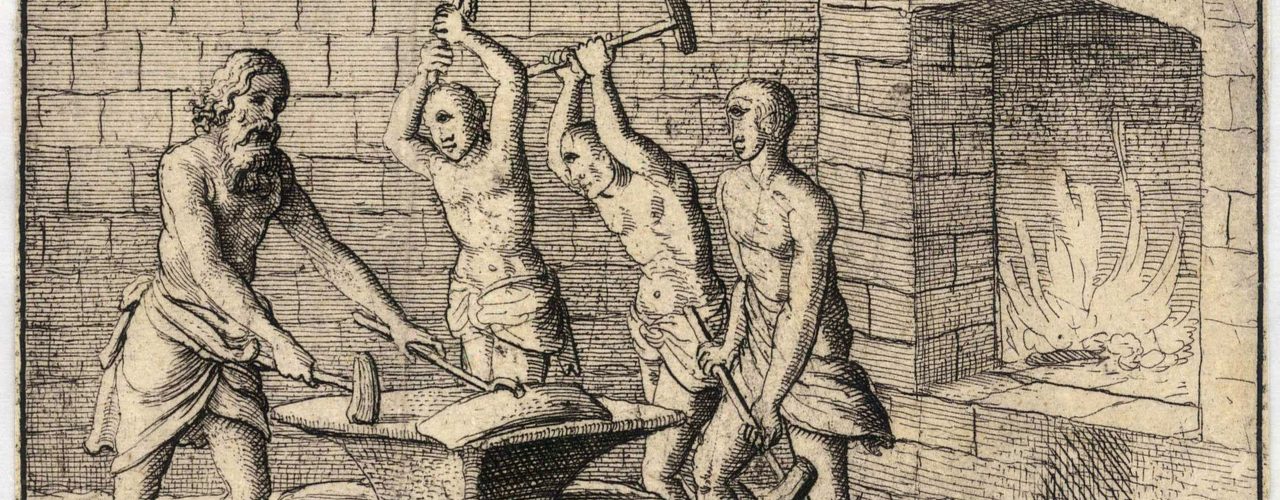

После предварительной обработки раскованное кричное железо-сырец поступало в кузницу. Главным технологическим приемом здесь служила горячая ковка. Кузнечную ковку можно производить только с металлом, находящимся в пластичном состоянии, поэтому железо подвергали нагреву в кузнечном горне. Важнейшим, ключевым моментом технологии был выбор температуры ковки: повышение или понижение температуры механической обработки металла от оптимального уровня отрицательно влияет на его строение и, следовательно, ухудшает качество. Контролем температурного режима служили цвета каления железа и стали. Поэтому в железных кузницах, в отличие от других металлургических цехов, специально создавали условия максимально возможного затемнения, чтобы лучше определять все оттенки цветовой гаммы горячего металла.

Следует различать цвета каления металла (табл. 3.1) и цвета побежалости (табл. 3.2). Последние появляются при образовании тонких пленок в результате изменения поверхностного слоя металла. Например, при отпуске стали в окислительной среде на поверхности образуются пленки оксидов, толщина которых увеличивается с повышением температуры нагрева и продолжительности выдержки. Появление цветов побежалости связано с интерференцией белого цвета в этих пленках, вследствие чего погашаются лучи той или иной длины волны.

Кузнечная сварка применялась в случаях необходимости сочетания в одном изделии металла с различными свойствами: чаще всего – при изготовлении режущих поверхностей. При этом, как правило, применяли технологию наварки стального лезвия на железную основу. Между тем, сварить сталь с массовым содержанием углерода 0,8–1,0% с низкоуглеродистым железом (менее 0,1% (масс.) углерода) особенно трудно, потому что при нагреве металл окисляется, покрываясь окалиной, препятствующей сварке.

Окалину удаляли, применяя специальные флюсы, которыми посыпали места сварки. При соединении флюса с окалиной образуется слой жидкого шлака, который защищает свариваемую поверхность от дальнейшего окисления. В момент сварки шлак удаляли с поверхности изделия, встряхивая его или «выжимая» из шва ударами молота.

Цементация заключается в образовании на поверхности изделия слоя с повышенным содержанием карбида железа – цементита, существенно повышающего прочность сплава. Цементации подвергались режущие предметы, ее непременным условием являлся нагрев изделия до температуры около 1000°С.

Известны два древних способа цементации: первый заключался в длительной выдержке изделия в контакте с древесным углем. Второй способ основывался на контакте обрабатываемого изделия с органическим веществом. Например, по одному из древних рецептов мечи, ножи, наконечники копий или другие подобные им предметы смазывали свиным салом (иногда применяли смесь сала с роговыми стружками), обматывали ремешками, нарезанными из козлиной кожи, и обвязывали льняными нитками. Затем их покрывали слоем специальной глины, оставляя открытым только черенок. После этого изделия помещались в кузнечный горн, который раздувался до тех пор, пока кожа не сгорала. Извлеченные из горна предметы освобождали от глины, охлаждали в воде и высушивали над огнем.

Закалка и отпуск использовались для формирования такой структуры изделия, при которой лезвие его получалось твердым, основа – мягкой, а между ними существовала плавная переходная зона.

Изделие нагревали до температуры 800–1000oС. Для быстрой закалки применяли воду, медленное охлаждение (мягкую закалку) проводили в растительном масле или животном жире. Температура отпуска (повторного нагрева изделия после закалки) могла составлять от 300 (низкий отпуск) до 600°С (высокий).

Высокий отпуск применялся к изделиям, подвергающимся ударным нагрузкам: топорам, наконечникам копий и стрел. Технологией со средним отпуском обрабатывались серпы, косы, ножницы. Низкий отпуск применялся при изготовлении ножей.

Пайка была одной из наиболее сложных операций при работе с железными изделиями. Для пайки использовались оловянные или медные припои. Во втором случае температура пайки была более высокой, что придавало соединению большую прочность и твердость.

Предназначенные для пайки детали очищались в месте будущего соединения от грязи, жира и окалины. Между ними прокладывали медную проволоку или место пайки посыпали медными стружками. Вместе с припоем помещался флюс, соединявшийся с образовывавшейся в процессе нагрева окалиной в шлак. Детали скреплялись проволокой или вставлялись в специальные глиняные формы, после чего помещались в кузнечный горн для нагрева. При определенной температуре припой плавился, олово или медь диффундировали в нагретое железо. Чем меньше был зазор в собранных деталях, тем прочнее получался шов.

Обточка металла служила для придания ему светлой и гладкой поверхности, она заключалась в снятии с поверхности изделия мелкой стружки и производилась точильными брусками и кругами. Вначале материалом для них служил естественный камень: песчаник, наждак или корунд. Однако, по мере развития точильного дела, для тонкого и мягкого шлифования стали изготавливать специальные точила из керамических материалов.

Полирование применялось для придания изделию блестящей поверхности. Чаще всего для этой операции применялись деревянные лощила, которые смазывались особыми составами, например, смесью сала с речным песком. При обработке дорогих изделий, главным образом оружия, поверхность металла доводилась до зеркального состояния.

Производство ювелирных изделий и шитых золотом одежд получило широкий размах уже в эпоху Древнего Мира. Ювелирные ремесла потребляли огромное количество благородных металлов и их сплавов, прежде всего в виде проволоки. Золотая и серебряная проволока использовалась также в качестве эквивалента стоимости в торговле.

Наиболее древние образцы проволоки изготовлены либо ковкой, либо разрезкой кованого листового металла. В Абидосе (Египет) найден проволочный браслет датируемый 3400 г. до н.э., состоящий из двух групп бусинок, соединенных прядью из свитых вместе золотых проволочек и толстого волоса. Искусно отделанной проволоке придан такой же диаметр (0,33 мм), какой был у волоса.

Существовало два основных способа получения кованой проволоки. При первом способе слиток или кусок металла расковывался молотком в пруток заданной толщины и профиля. При втором способе из слитка или куска металла ковкой получали лист, а затем разрезали его на полоски, края которых округляли ударами молотка. При циркулярной резке получались длинные куски проволоки – в этом заключалось ее преимущество. Примером практического применения циркулярной резки металла, могут служить полоски из золота длиной более 1,5 м, найденные в одной из гробниц Ура.

В Уре найдены также сканные (филигранные) изделия, датированные III тыс. до н.э. Сущность сканного производства состоит в том, что из тонкой золотой, серебряной или медной проволоки круглого или четырехугольного сечения выполняются ажурные или напаянные на металлическую основу узоры. Для большей красоты проволока предварительно скручивается в две или три нити и сплющивается.

Значительное распространение получили у древних народов тканые и шитые золотом одежды. Особенность этого вида искусства заключается в умении изготовлять тончайшие нити проволоки, которые с основой материала образуют эластичную и красивую ткань.

По имеющимся данным, в Египте уже в начале III тыс. до н.э. (2755–2733 гг.) выковывали золотые нити для тканей, а во II тыс. до н.э. (1587–1518 гг.) изготовляли серебряные нити.

Попытки производить более изящную и тонкую проволоку привели к тому, что постепенно был выработан новый способ обработки проволоки. Для сглаживания неровностей, калибрования и уплотнения проволоки, ее стали проталкивать через отверстия в твердых материалах. Образцы такой проволоки из золота, датируемые IV тыс. до н.э., найдены в Египте. Впоследствии эта операция выравнивания поверхности проволоки развивалась в волочение.

Считают, что в самом примитивном виде способ волочения начали применять в древнейший период (еще до появления металлических орудий) для отделки стержней дротиков и гарпунов. Стержни изготовляли из сырого дерева и затем калибровали протаскиванием (волочением) через костяные выпрямители. Еще и в настоящее время североамериканские эскимосы и индейские племена пользуются подобными выпрямителями для протяжки сырого деревянного стержня стрелы, чтобы придать ему при высыхании максимальную прямизну.

Раскопки погребений в Египте периода Среднего царства (2800–2500 гг. до н.э.) подтверждают, что техника выпрямления деревянных прутков была широко распространена в древности. Обнаружена роспись, изображающая двух ремесленников, занятых выпрямлением прутков из дерева.

Можно предположить, что в дальнейшем аналогичное калибрование стали применять и к кованым пруткам из цветных металлов, используя деревянные калибры. В результате такой протяжки можно было сделать поверхность прутка гладкой и полированной.

Первые калибры изготовляли, по-видимому, из твердых деревянных досок путем выжигания в них конических отверстий. Если дерево было твердым и отверстие калибра несколько меньшим, чем диаметр прутка, то пруток, неоднократно протянутый через отверстие, делался тоньше, удлиняясь.

Дерево, обладающее низкой стойкостью на истирание, впоследствии было заменено другими, более прочными материалами, например кремнем. Во многих странах мира найдены камни с просверленными коническими отверстиями. Очевидно, кремневые калибры употреблялись с древнейших времен, так как искусство сверления отверстий в камнях при помощи песка и воды – изобретение неолитического периода (а возможно, и более раннего времени).

Древние мастера умели высверливать в камнях отверстия не только больших, но и малых диаметров. Сверление производилось смычковой дрелью, хорошо известной египетским ремесленникам. Способ сверления с помощью смычковой дрели изображен в ряде гробниц, относящихся к 1580–1350 гг. до н.э.

Абразивным материалом при сверлении служили кварцевый песок, толченый кремень и другие порошкообразные материалы. Конические отверстия, похожие на «глазок» волоки, могли просверливать либо медным, либо каменным острием при помощи абразивного материала. Вероятно, таким методом просверлены отверстия в каменной волоке II тыс. до н.э., найденной в Наохваму (Грузия). Волочильный камень из Наохваму – одна из известных нам находок волочильного инструмента древнего периода. Волока представляет собой плоский камень из яшмы с несколькими отверстиями. Внутренняя форма отверстия напоминает два перевернутых усеченных конуса.

Наиболее простое приспособление для протяжки проволоки состояло из волоки, которую прикрепляли к опоре, и инструмента (клещей) для захватывания заостренного конца проволоки. Подобный способ ручного волочения сохранился до последнего времени у одного из негритянских племен Танганьики. Приспособление состоит из врытого в землю столбика высотой 600 мм и диаметром 70 мм. В верхней части столбика сделаны вертикальный вырез и глубокая выемка для волоки. Можно предположить, что подобные приспособления для волочения проволоки применялись у народов Африки и в древности.

Уже в первой половине III тыс. до н.э. металлообработка, особенно ювелирное дело, достигли высокого уровня в Месопотамии. Широкое развитие здесь получила обработка золота, серебра и электрона.

Особый интерес представляет известное погребение царицы Шубад (XXVI–XXV вв. до н.э.). Ее одежда была покрыта богатыми украшениями из золота, ляпис-лазури, сердолика. Массивный головной убор состоял из диадемы, венка из золотых листьев, золотых колец и трех золотых цветков. В диадеме использована тонкая золотая проволока диаметром 0,25–0,30 мм, свитая в спираль диаметром около 2,38 мм. Считают, что проволока изготовлена волочением.

Богатейшие погребения середины II тыс. до н.э. открыты в Закавказье. В Грузии (Триалети) среди ювелирных изделий встречаются предметы сканной работы, например золотой кубок, отделанный сердоликом и бирюзой и покрытый узорами из зерни и скани.

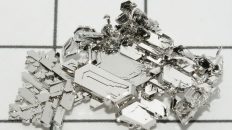

Огромным шагом вперед в развитии техники волочения было использование более эффективного железного (стального) волочильного инструмента. Наиболее древними экспонатами могут служить две металлические волочильные доски, найденные в одном из финикийских поселений середины I тыс. до н.э.

По сравнению с каменной, железная волока имеет значительные преимущества: можно повысить ее твердость и прочность на истирание, подвергнув металл механическому упрочнению наклепом. Трудоемкую операцию сверления отверстия можно заменить двухоперационной обработкой: пробивкой отверстия в горячем состоянии с последующим выравниванием отверстия рассверливанием и полировкой (шлифовкой).

Кроме того, разработавшееся волочильное отверстие железной волоки легко подправить до первоначального диаметра неоднократной холодной наклепкой вокруг контура глазка.

Волоченая проволока применялась не только для украшений и предметов роскоши. Представляют интерес находки совершенно новой для того времени проволочной продукции – тросов. Два из известных нам ранних образцов бронзовых тросов относятся к VIII и V вв. до н.э. Первый найден в Ниневии (Ассирия), второй в Помпее, разрушенной при извержении Везувия в 79 г. Трос из Помпеи, диаметром около 25 мм, состоит из трех стренг, каждая из которых скручена из 15 проволок. Длина троса около 4,6 м . Установлено, что в IV в. до н.э. с проволочными тросами были знакомы китайские ремесленники. Появление проволочных тросов свидетельствует о расширении сферы потребления проволоки, т.е. об использовании ее и в технике. По всей вероятности, тросы применялись в строительных работах для поднятия или перемещения тяжестей.

Изготовление волочильных досок было сложной технологической операцией и требовало больших навыков в металлообработке. Заготовку для волочильной доски нужных размеров и с определенными качествами металла мог изготовить лишь кузнец, обладающий необходимыми знаниями в выплавке и обработке железа.

До сих пор нет точных сведений о составе металла волочильного инструмента. В сообщениях археологов волочильные доски обычно называются железными, хотя сразу же делаются предположения о возможности цементации железа или применении для их изготовления стали.

Добавить комментарий