Древние сплавы на медной основе

Но вот наступил 1979 год и на археологической карте Месопотамии появился памятник, культурные отложения которого донесли до ученых долгожданный металл VII тыс. до н. э. Это было поселение докерамического неолита Телль Магзалия, раскопки которого проводились с 1977 г. силами советской археологической экспедиции АН СССР на севере Синджарской равнины Ирака.

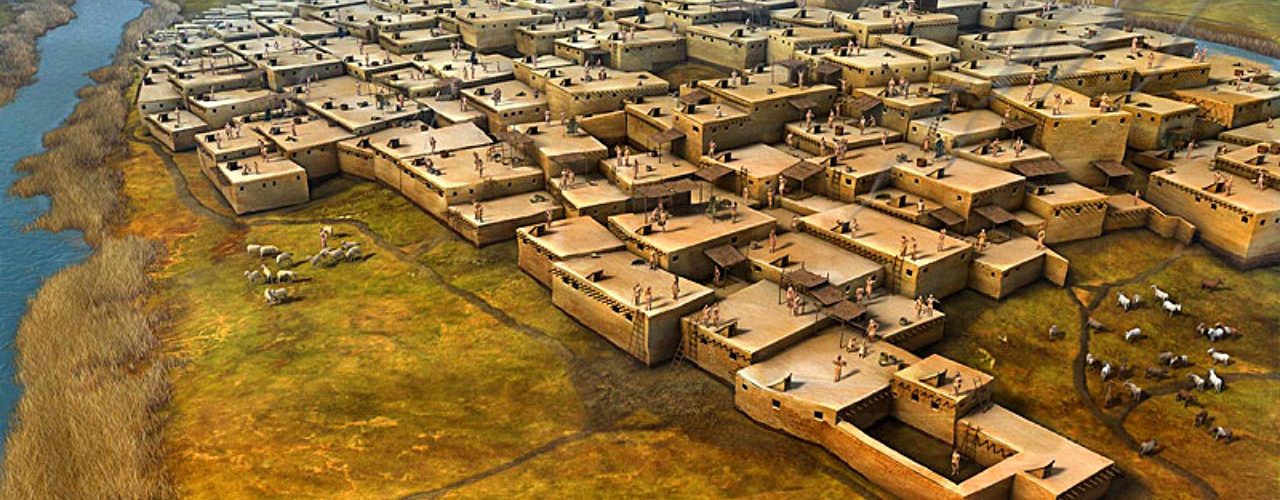

Поселение почти наполовину разрушено рекой, на берегу которой оно располагалось. Сохранившаяся часть занимала площадь около 1,5 га, толщина слоя превышала 8 м. Слой накапливался непрерывно и достаточно быстро: предварительное сравнение археологического материала с вершины и основания жилого холма не дало явных, заметных различий в культуре. Быстроту накопления слоя обусловил характер жилых построек памятника: они были глинобитными и потому часто ремонтировались и перестраивались, а по прошествии нескольких десятилетий сносились. Причем после сноса пришедших в негодность домов площадки под новое строительство просто выравнивались, повышая тем самым уровень новой застройки.

Восьмиметровая толща культурных отложений холма была разделена археологами на 15 строительных горизонтов. На уровне третьего от вершины холма горизонта на глубине 236 см в непотревоженном слое было найдено медное шило. В четвертом и пятом горизонтах были обнаружены ноздреватые куски руды – малахита.

К сожалению, радиоуглеродных дат для Телль Магзалии пока нет. Но материал памятника проявляет большое сходство с Чайеню-тепези и рядом других ближневосточных поселков докерамического неолита, прочно датированных VII тыс. до н. э. На основании этих аналогий поселение Телль Магзалия также может быть отнесено к этому времени.

Шило из Телль Магзалии было доставлено одним из участников экспедиции Н. О. Бадером в лабораторию структурного анализа при кафедре археологии Московского университета для всестороннего технологического исследования. Это уникальное орудие поражало прежде всего прекрасной сохранностью своей первоначальной формы. Шило имело вид квадратного в сечении стержня с четко обозначенными гранями, один конец которою был плоско обрублен, а другой – заострен проковкой, а возможно, и специальной заточкой. Угол «заточки» рабочего окончания после снятия поверхностной коррозии металла составил не >30°. Общая длина шила 3,8 см, толщина – 0,3х0,3 см.

При увеличении в 23 раза удалось проследить три последовательно сменяющие друг друга, разные по степени коррозированности зоны. Первая, наружная, зона состояла из зеленоватых хлоридов меди. За ней следовала зона темно-красного куприта с отдельными зеленоватыми прожилками хлоридов. В центральной части среза находилась третья зона – овальная по форме металлическая сердцевина, практически не затронутая коррозией. Именно этот неповрежденный металл предстояло изучить по составу и структуре.

Спектральный анализ обнаружил, что он состоит из меди с заметными примесями железа и серебра (десятые доли процента) и микропримесями олова, свинца, цинка, никеля, кобальта (тысячные доли процента). Металлографический анализ выявил волокнистую структуру металла, подвергнутого интенсивной холодной деформации. Ни проявлений серебра, ни скоплений сульфидов железа, которых можно было бы ожидать в кованом самородке, различить даже при самом большом увеличении не удавалось. Как объяснить их отсутствие в структуре при наличии заметных количеств и железа, и серебра в химическом составе металла? Его переплавкой, при которой они растворились в меди. Но строение кристаллов ничего не говорило о расплавлении и литье! И тогда интуиция подсказала мне, что объяснение следует искать в разрешающих возможностях металлографического микроскопа. Даже при самых больших увеличениях он способен улавливать примеси, размер которых составляет больше 0,5 микрон. А что если разгадка кроется в меньших размерах включений?

Зная, что геологи владеют чрезвычайно точными методами исследования металлов и минералов, я обратилась за советом и помощью на кафедру минералогии геологического факультета Московского университета. Уяснив, что речь идет о металле, возраст которого исчисляется девятью тысячелетиями, геологи живо и заинтересованно откликнулись. Вся поверхность продольного разреза металлической сердцевины шила была тщательно изучена ими с помощью рентгеноструктурного и рентгеноспектрального анализов. И вот долгожданный результат: на одном из участков его поверхности обнаружены вытянутые в продольном направлении включения серебра размером 0,3 микрона. Тесное срастание серебра и меди в некоторых ее природных проявлениях уже давно было замечено учеными. Поэтому факт присутствия таких «сростков» в структуре шила достаточен, чтобы сделать заключение, что оно отформовано одной ковкой из обогащенного серебром самородка меди.

Итак, находки медных поделок в памятниках VIII-VII тыс. до н. э. стали выдающимся событием в истории мировой науки. Но особую радость они доставили археологам, которые поняли, что первый металл планеты связан еще с эпохой становления земледелия и скотоводства, с эпохой новокаменного века, или неолита. Человек в это время знаком только с самородной медью, к которой относится как к разновидности мягкого камня. Ему известны только самые простые приемы ее ковки, стачивания, сверления. И это не удивительно: близкие приемы были освоены им в процессе камнеобработки и поначалу механически перенесены на новый материал.

На первых порах отнюдь не всякая самородная медь могла быть использована человеком в своем естественном виде, ведь медные самородки бывают самых разных размеров: от мельчайших зерен до громадных глыб весом в несколько тонн. Разделить на части такую глыбу с помощью каменных орудий было практически невозможно. Даже теперь это представляет большую трудность: из-за вязкости медь с трудом режется даже стальной ножовкой.

Слишком мелкие зерна или «ноздреватые» образования самородной меди также не годились для обработки ковкой: при ударах они легко распадались, превращаясь в грубую пудру. Пригодными для ковки оказывались только самородки в форме пластин, небольших древовидных сростков. Они, как правило, встречались в приповерхностной зоне месторождений меди, поэтому и становились легкодоступными для первых «рудознатцев» древности. Из меди такого рода с помощью копки можно было сделать очень небольшие по размерам изделия – шилья, проколки, рыболовные крючки, пронизки, колечки. Единичность этих изделий, их использование только в роли украшений и колющих орудий лишь приближают человека к мысли об особых свойствах нового материала, но не открывают ему этих свойств.

…факт использования в древности кованой самородной меди [фаза «А»] подкреплен результатами металлографического изучения ближневосточного металла VII тыс. до н. э.

Знакомясь сейчас с археологическими открытиями последних десятилетий, мы хорошо видим, насколько углубились наши представления и об использовании в древности сплавов на медной основе (фаза «D» Г. Г. Коглена). Этим мы обязаны спектральному анализу: переход от меди к бронзам, сначала мышьяковым, а потом и оловянным, хорошо прослежен по химическому составу ближневосточного и европейского металла III-II тыс. до н. э. Этот переход ознаменовал начало бронзового века.

Гораздо хуже обстоит дело с вопросом о времени и условиях освоения литья и металлургического плавления чистой меди (фазы «В» и «С»). К сожалению, мы располагаем минимальными данными об этих важных технических завоеваниях человека.

Ясно, что литье и металлургическое плавление медных руд – два близких по времени и техническим предпосылкам открытия, которые следуют за кузнечной обработкой самородков и предшествуют изобретению бронз. Но какова взаимная последовательность этих открытий? Можно ли с уверенностью полагать, что литье осваивается человеком раньше рудной плавки? Мне представляется, что изобретения эти следовали друг за другом в обратном порядке: для расплавления и литья чистой меди требуется температура 1083°, в то время как для восстановления окисленных медных руд достаточны температуры порядка 700-800°С.

Связь зеленых, синих и красных окисленных минералов меди с медью самородной древние рудознатцы подметили сразу. В поисках самородков они постоянно сталкивались с ними, принимая за яркие камни. Поначалу они не замечали их особых свойств и использовали, как и другие камни, для получения бусин и пронизок. Бусы из кусочков малахита, обработанные простейшими приемами сверления и подтачивания, хорошо известны, к примеру, племенам хассунской культуры, обитавшим на севере Месопотамии в VI тыс. до н. э. Прошло немало веков, прежде чем человек научился выплавлять медь из этих давно знакомых ему «камней». Каким путем он пришел к идее металлургической плавки? Вряд ли нам когда-нибудь удастся узнать об этом. И все-таки, давая волю фантазии, попытаемся наметить один из таких возможных путей.

У античных авторов – Диодора Сицилийского, Страбона, Лукреция Кара – открытие выплавки металлов связывается с огромным лесным пожаром. Тит Лукреций Кар так изображает этот чудовищный по опустошительной силе огонь, который послужил толчком к изобретению металлургии и литья:

«Пламени жар, от каких бы причин ни возник он,

Дебри лесов пожирал с ужасающим треском и шумом

Вплоть до глубоких корней, и огнем выжигалась там почва.

Золото и серебро заструились потоком обильным

Всюду из жил раскаленной земли и стеклись в углубленья

Так же, как медь и свинец. А когда отвердели металлы

И засверкали впоследствии цветом блестящим и ярким.

Люди, плененные блеском и прелестью, их поднимали

И замечали при этом, что слитки всегда сохраняли

Форму, похожую на замыкавшие их углубленья.

Было открыто тогда, что металлам, расплавленным жаром.

Может дана быть фигура и форма какая угодно

И что из них при посредстве кузнечного молота можно

Лезвия выковать с тонкостью и остротою любою

Изготовлять себе начали люди орудия эти

Из серебра и из золота, но раньше – из меди».

Действительно, при лесном пожаре в обогащенной рудами местности медные минералы могли с поверхности восстанавливаться, а полученный металл оплавляться. Но даже если человек заметил это, он не сразу пришел к мысли об искусственной плавке меди. Он лишь установил причинную связь между сильным жаром и изменением вида и свойств зеленых «камней», которые превращались в красную медь. Это подготовило следующий шаг по пути овладения металлом. Видимо, он заключался в том, что человек собрал сразу много таких камней и положил их в костер.

Мог ли костер стать первым примитивным «горном»? Положительный ответ на этот вопрос предоставляют данные этнографических наблюдений. Их приводит историк металлургии Т. Риккард в фундаментальном исследовании «Человек и металл», вышедшем в 1932 г. По его сведениям, английский геолог в начале нашего века наблюдал восстановление меди в огне костра туземцев, живших в Катангской провинции Бельгийского Конго.

По справедливому замечанию Г. Г. Коглена, для того чтобы восстановить окисленную руду до металлической меди в обычном костре, необходимо выполнить два условия: 1) температура огня должна быть достаточно высокой, чтобы восстановительные процессы шли без помощи искусственного дутья; 2) огонь должен быть достаточно большим, чтобы исключить избыток воздуха, который может помешать восстановлению.

В окисленных медных минералах медь всегда химически соединена с кислородом, который требуется отделить, чтобы получить чистый металл. Медь способна отдать свой кислород в условиях сильного жара только углероду, а точнее, одноокиси углерода СО, которая наряду с двуокисью – углекислым газом СО2 – образуется при горении древесного угля. При восстановительной атмосфере в пламени костра древесный уголь сгорает с преимущественным образованием одноокиси, которая и восстанавливает малахит: СО + СuСО3 = 2СO2 + Сu. Однако избыточный приток воздуха способен нарушить необходимое соотношение СО и СO2 и привести к излишнему скоплению углекислого газа. В его присутствии малахит обжигается до окиси меди СuО, и медь при этом не выплавляется.

Неудача такого рода постигла Г. Г. Коглена, когда он предпринял попытку по примеру древних металлургов выплавить на костре медь из малахита. Сложенный конусом уголь, в середину которого были помещены двумя рядами мелкие куски малахита, был подожжен в ветреный мартовский день и горел несколько часов.

Замеры температуры показали, что она достигла необходимого для восстановления уровня – 700-800°С. Но руда только обожглась, и чистой меди не получилось. Этому препятствовал обильный приток воздуха. Когда руда в смеси с углем была засыпана в горшок, прикрытый сверху плоской крышкой, опыт увенчался успехом. Кислород при горении окружающего костра почти не проникал в сосуд, и на его дне скопилась плотная губчатая масса меди.

Более удачными оказались опыты костровой выплавки меди, проведенные советскими учеными В. А. Пазухиным и Ф. Н. Тавадзе, много лет посвятившими исследованию древнейшей металлургии. Они доказали, что восстановительная среда, несомненно, возможна в обычной куче древесного угля, если его накопилось в костре много и если он достаточно уплотнен уложенными поверх поленьями и защищен тем самым от сквозного продувания ветром. В таком костре без всяких особых приспособлений им удалось выплавить чистую медь: малахит и хризоколла «отпотевали» под толстым слоем прогоревшего угля чистым металлом.

Хотя мы и говорим, что в костре можно выплавить медь, это не значит, что ее удается получить в расплавленном виде. Путаница в этих терминах, к сожалению, весьма обычна даже в археологических работах. Часто археологи пишут «плавленая» медь, когда в действительности имеется в виду медь, выплавленная из руды. Плавление означает перевод металла в жидкое состояние, в то время как выплавление является совершенно отличным процессом, с помощью которого из руды получают чистый металл через ее нагревание и соответствующие химические превращения. До открытия специальных горнов, высокая температура в которых достигалась искусственным дутьем с использованием мехов, получить медь в расплавленном виде было невозможно. И в костре, и в первых, весьма примитивных металлургических печах, работавших на естественной, создаваемой ветром тяге, выплавленная медь имела вид губчатой массы, спекшейся из отдельных размягченных, но не расплавленных зерен металла. Это и естественно: прямое его восстановление протекало, как отмечалось, при температуре всего 700-800°.

К сожалению, мы очень мало знаем о конструкции этих древнейших металлургических печей. Условия плавки в них были таковы, что вынуждали металлургов всякий раз разрушать их, чтобы извлечь готовый металл. Пожалуй, наименование «печь» звучит даже слишком громко для этих примитивных поначалу приспособлений. Они представляли собой небольшую, углубленную в землю яму, окруженную плотно уложенными камнями. Чаше всего такого рода устройство сооружалось на вершинах или склонах гор с подветренной стороны. Это обеспечивало естественное раздувание жара ветром через специально оставленное в каменной кладке отверстие.

Вот они и чульпы…

Перед плавкой на дно ямы в основании печи укладывали плоскую глиняную чашу. Поверх чаши насыпали слой древесного угля, на уголь – измельченную руду. Слои чередовали с необходимыми интервалами до тех пор, пока не заполнялась вся внутренняя полость печи. В ветреный день уголь поджигали. По мере его прогорания струящиеся кверху окислы углерода обволакивали руду, создавая необходимую восстановительную среду. Постепенно металл в руде восстанавливался и, размягчаясь, спускался вниз, где и собирался в чаше в виде губчатых корольков, смешанных со шлаком.

Прямые свидетельства использования таких печей в древнем Египте были обнаружены английским археологом Флиндерсом Питри. В течение многих лет он вел раскопки на Синайском полуострове, который славился по всему древнему миру своими меднорудными богатствами. У одного из рудных выходов он нашел печь, основание которой имело вид овальной ямы диаметром 60×75 см, глубиной 25 см. По краям ямы возвышались вертикальные стены из камня и щебня, сохранившиеся на высоту 67 см. В основании стен располагались два поддувала: нижнее поддувало, на уровне пода печи, имело диаметр 27 см, верхнее, тех же размеров, находилось на 37 см выше пода. К сожалению, сведений об абсолютном возрасте этого горна практически нет. Но ясно, что он работал без дутья, на естественной тяге и отличался весьма архаичной конструкцией. Вероятно, в начале плавки египетские металлурги открывали оба поддувала, чтобы обеспечить скорейший прогрев руды, а затем сосредоточивали жар в нижней части, закрывая верхнее отверстие.

С успехом получить медь в таких низкотемпературных печах можно было только из очень чистых медных минералов, таких, как куприт, тенорит, малахит, свободных от пустой породы. Но чистыми монолитными кусками они встречаются даже в богатых месторождениях редко. Руду же не столь богатую нужно было предварительно измельчить и отмыть от пустой породы. Это удавалось не всегда: тесное прорастание пустой породы с медными минералами часто препятствовало их отделению. Для ошлакования пустой породы при плавке такой руды требовалось использование высокотемпературных горнов с принудительным дутьем. Изобретение искусственного дутья явилось поэтому важным шагом человека по пути овладения металлургией. Оно открыло широкие возможности для резкого увеличения запасов меди, которую удавалось теперь и выплавить в больших количествах, и расплавить, доведя до жидкого состояния. Только в этих условиях человек оказался на пороге освоения литья, необходимого для изготовления крупных и сложных по форме ударных орудий.

В горны новой конструкции воздух нагнетался при помощи мехов, которые и теперь часто применяются в деревенских кузницах. Меха делались из кожаного мешка. С одной стороны в нем прорезалась узкая длинная щель, служившая для притока воздуха. Она открывалась и закрывалась при помощи пришитых к ее краям деревянных рукоятей. С другой стороны к мешку прикреплялась деревянная трубка, конец которой соединялся с глиняным соплом. Оно вставлялось в отверстие печи и предохраняло трубку от огня. В соответствии с движением рук мастера-металлурга меха то освобождались от воздуха, выбрасывая его через сопло в печь, то вновь наполнялись им. Наряду с такого рода ручными мехами широко использовались в древности и более совершенные ножные меха. Судя по их изображениям в росписях древнеегипетских гробниц середины II тыс. до н. э., выталкивание воздуха из их резервуаров производилось ногами, а наполнение – руками, видимо, с помощью веревок. При этом, чтобы обеспечить непрерывный приток воздуха, работали совместно парой, а иногда и двумя парами мехов.

К сожалению, археологам неизвестны реальные находки первобытных воздуходувных мехов, но их конструкция, восстановленная по древнеегипетским фрескам и рельефам II тыс. до н. э., претерпела мало изменений за долгую историю металлургии в Старом Свете. Мало изменилось на протяжении тысячелетий и устройство медеплавильных горнов: и в первобытности, и в средние века они сохраняли форму вертикальных, шахтообразных сооружений квадратных, круглых или овальных в плане. На использование принудительного дутья при выплавке в них металла обычно указывают находки глиняных трубок – сопел.

Так, при раскопках в древнем Лагаше на юге Месопотамии в слоях начала III тыс. до н. э. обнаружены остатки основания горна в форме круглой чаши из обожженной глины с двумя трубками, вставленными в ее основание под углом. Очевидно, что трубки служили воздуходувными каналами прикреплявшихся к ним мехов. Несколько горнов того же типа прослежено в местечке Тимна в Израиле на памятнике, датированном последней четвертью IV тыс. до н. э.

Остатки этих древнейших в археологии медеплавильных устройств, работавших на искусственной тяге, к сожалению, ничего не говорят нам о времени появления новой технологии металлургического процесса. Ее истоки, без сомнения, относятся к значительно более раннему периоду, чем конец IV-начало III тыс. до н. э.

Научное изучение керамики Ближнего Востока свидетельствует, что печи для обжига горшков уже в V тыс. до н. э. были развиты здесь настолько, что давали температуру 1100-1200°. Если такие высокотемпературные горны были известны гончарам, нет никаких оснований утверждать, что металлурги не могли приспособить их для своих целей. Следуя этим логическим путем, многие ученые ставят в связь древнейшую плавку металла с искусством обжига керамики. Так, Г. Г. Коглен, а вслед за ним американский историк металлургии Л. Эйчинсон пишут о зарождении медной плавки в V тыс. до н. э. в среде «горшечников», обитавших к югу от Эльбруса и обжигавших свою посуду в двухъярусных печах при нагреве до 1200°. Конечно, правильнее говорить не о зарождении металлургии, а о се совершенствовании на основе использования впервые высоких температур. Зарождение же металлургического процесса в его примитивном, низкотемпературном проявлении, конечно, восходит к еще большей древности, пока не осмысленной археологами с точки зрения абсолютных дат.

Как бы то ни было, открытие выплавки меди из руд в новых печах послужило толчком к открытию литья. Оба изобретения, связанные близкими техническими предпосылками, должны были быстро следовать друг за другом. Это не позволяет рассматривать их в пределах разновременных этапов развития истории металлургии, как это делает Г. Г. Коглен.

А что говорит археологический металл о времени распространения литейной техники? С помощью металлографии первые следы литья действительно установлены на изделиях V тыс. до н. э. Институт востоковедения при Чикагском университете предоставил в распоряжение металловедов серию медных и бронзовых предметов, открытых в двух поселениях-теллях в районе оз. Амук на равнине Антиохии в Северо-Западной Сирии. Культурные напластования поселений подразделяются археологами на десять последовательных фаз, обозначенных латинскими буквами от «А» до «J», и датируются от 6000 до 2000 г. до н. э. Первые медные изделия в виде шильев и булавок происходят из так называемого первого «смешанного слоя», который был расчищен в одном из раскопов между фазами «С» и «F». В более поздних напластованиях фаз «F» и «G» появляются иглы, долота, ножи и другие орудия.

Медь смешанного слоя была подробно изучена и химически, и металлографически. В ней присутствовали заметные примеси никеля и мышьяка. Их концентрация иногда достигала до целых процентов. Это, безусловно, указывало на то, что она была выплавлена из руд сложного состава в горнах с искусственным дутьем. Не менее интересными оказались результаты структурного анализа. Он обнаружил, что шилья второй половины V тыс. до н. э. уже получены отливкой, за которой следовала холодная или горячая доработка металла ковкой. Следы особенно длительной и тщательной кузнечной доработки рабочих окончаний орудий не оставляли сомнений в том, что она имела преднамеренно упрочняющий характер. Интересно отметить, что обитатели Амукских поселений изготавливали прекрасную лощеную и расписную посуду, которая, как и металл, подвергалась высокотемпературному нагреву.

Итак, анализы амукских изделий документально отмечают тот хронологический горизонт, на котором появляются три важных металлургических приема: высокотемпературная плавка, литье и специальное упрочнение металла ковкой. Именно этот горизонт в истории металлургии связан с распространением крупных ударных орудий и оружия из металла, именно он знаменует начало медного века.

Примечательно, что все известные на сегодняшний день древнейшие ударные орудия Ближнего Востока вписываются так же, как и древнейшие литые изделия Амука, в пределы второй половины V тыс. до н. э. Так, к последней трети V тыс. до н. э. относятся плоские клиновидные топоры и долота из ранних напластований знаменитого поселения Сузы в Юго-Западном Иране, ставшего впоследствии столицей Элама (Сузы А). На сопредельной с Ираном территории Месопотамии они появляются в памятниках так называемой раннеубеидской культуры, датируемых тем же временем. Среди месопотамских находок можно назвать плоский клиновидный топор с двояковыпуклым лезвием из Арпачии и плоское долото из Тепе Гавра.

Добавить комментарий