При горении древесного угля в условиях дефицита кислорода О2 углерод С (составляющий основной химический элемент в составе древесного угля) окисляется не до конца и образует окись углерода СО, что обеспечивает вышеупомянутую восстановительную атмосферу процесса, поскольку окись углерода является активным восстановителем. Это ее свойство и используется для восстановления металла из его соединений в руде.

2С + О2 → 2СО

В природе существует много разновидностей руды, которая содержит медь. Считается, что первыми наши предки освоили выплавку меди из оксидных руд – например, куприта (Cu2O), а также карбонатных руд (CuCO3) – например, малахита. Соответствующие химические реакции в этих процессах выглядит следующим образом:

Cu2O + CO → 2Cu + CO2

CuCO3 + CO → Cu + 2CO2

Лишние примеси, среди которых было немало оксида кремния SiO2 (то есть обычного песка), представлявшего собой весьма тугоплавкое соединение, удалялись посредством добавки гематита, содержащего оксид железа Fe2O3. В ходе химических реакций, протекавших в шихте, образовывался фаялит (FeO?SiO2) – соединение оксидов железа и кремния – уже легкоплавкое вещество, которое переходило в шлак. Химические реакции этого процесса, проходившего в две стадии, выглядят следующим образом:

Fe2O3 + CO → 2FeO + CO2

FeO + SiO2 → FeO?SiO2

Чуть позже, как считается, была освоена выплавка меди и из сернистых руд, то есть руд, в которых имелись соединения меди с серой. Типичный пример такой руды – халькопирит (CuFeS2).

Как полагали историки, сернистые руды подвергались предварительному обжигу, в процессе чего сернистые соединения меди превращались в ее оксиды, которые далее подвергались обычной плавке с восстановлением металлической меди по представленной выше схеме химического процесса.

Картинка получается уже чуть посложнее, но пока все еще выглядит вполне реализуемой.

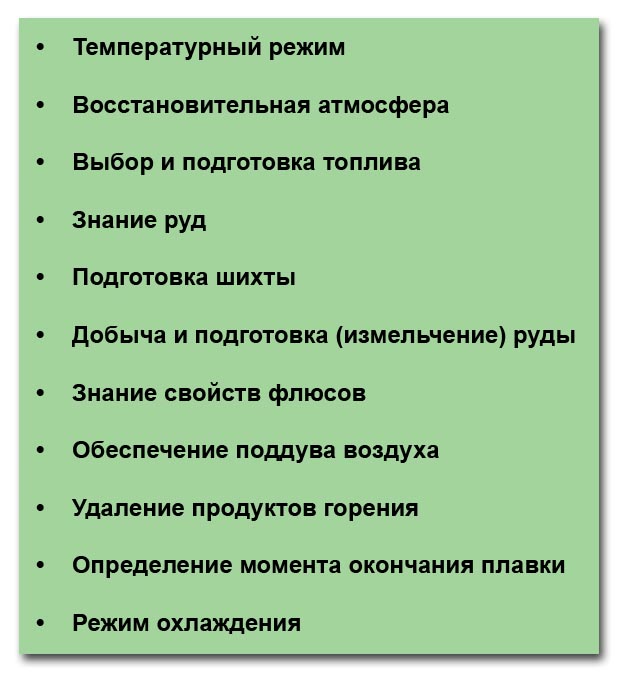

Однако посмотрим теперь в целом, что должен был сделать древний металлург, чтобы провести успешную плавку и добыть слиток вожделенного для него металла.

Во-первых, ему нужно было обеспечить необходимый для выплавки металла температурный режим в печи. Если температура будет низкой – руда просто не расплавится, а химические реакции не запустятся.

Но с температурой нельзя было и переборщить, поскольку для повышения температуры нужен более интенсивный процесс горения, а это неизбежно сопровождается усилением процесса окисления углерода, который не останавливается на стадии окисла СО, а реагирует до образования бесполезного для плавки оксида СО2. Восстанавливать металл становится нечем, и его оксиды так и остаются оксидами. Так что древний металлург должен был обеспечить и второе условие – восстановительный режим в тигле. А для этого ему там нужна была восстановительная атмосфера с надлежащим количеством оксида углерода СО.

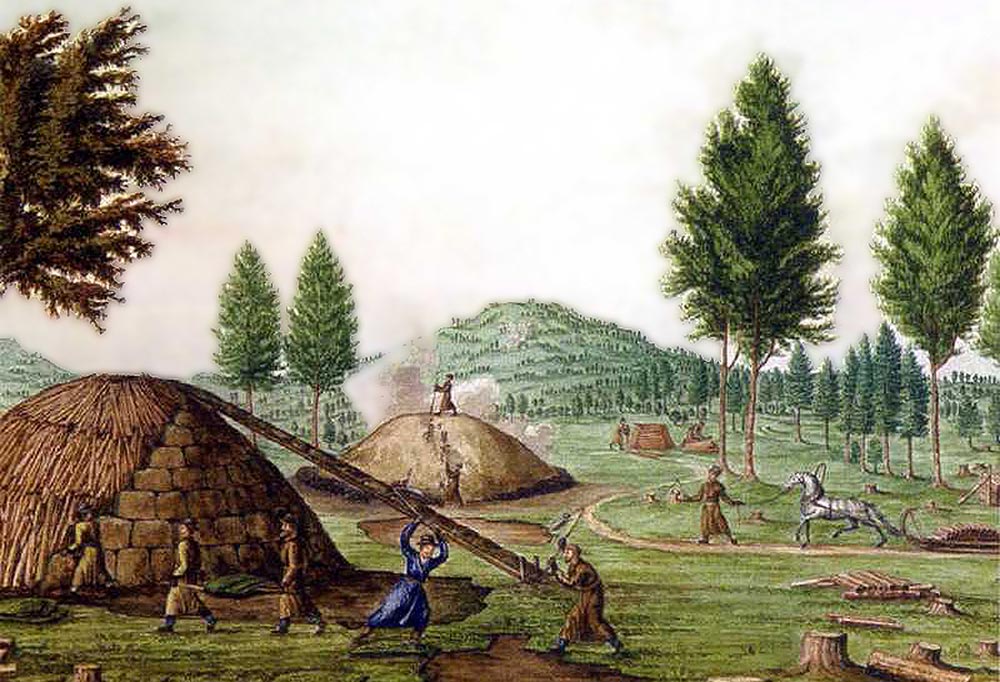

Отсюда автоматически возникало третье требование – нужно было правильно выбрать топливо, которое давало возможность добиться и нужных температур, и восстановительных условий. В качестве такого топлива древние металлурги использовали древесный уголь. Древесный же уголь не существует в природе сам по себе – его еще надо было приготовить. В процессе такого приготовления обычную древесину обжигали в огне, не давая ей, говоря простым языком, сгореть до конца. Для этого обжиг древесины проходил в ямах или кучах, дополнительно накрытых чем-либо сверху, что обеспечивало дефицит воздуха, поступающего в зону горения. Вроде бы просто, но еще не так уж и давно профессия углежогов считалась одной из самых трудных и опасных…

В-четвертых, конечно же, древний металлург должен был знать руды – из какой руды какой именно металл он может получить. Химического анализа в его распоряжении не было. Не было и армии геологов и минералогов. Все приходилось определять самому – буквально на вкус, запах и цвет. А по цвету, между прочим, рудные минералы чаще всего отнюдь не совпадают с тем металлом, который они содержат.

Примечательно, что реальные находки показывают, что древние металлурги прекрасно ориентировались в минералах. Так, например в 1961 году неподалеку от Архыза (Западный Кавказ) на горе Пастуховой геологи обнаружили старые шахты. В.Кузнецов, исследовавший горные выработки, отмечал:

«…древние горняки и рудознатцы действовали с большим знанием дела: они шли по жиле и выбирали все линзы и скопления медной руды, не останавливаясь на малозначительных вкраплениях. Осведомленность по тем временам поразительная, ведь никаких специальных научных знаний по геологии и горному делу не существовало. Уже в седой древности люди умели искусно вести своего рода геологическую разведку и с этой целью исследовали труднодоступные горные хребты».

В-пятых, перед плавкой древний металлург должен был подготовить шихту – смесь, из которой он собирался получить нужный ему металл. А это влечет за собой еще целый ряд требований.

Прежде всего – руду надо было не только уметь определять по внешним признакам. Ее надо было еще добыть (ведь не расплавлять же весь горный массив), доставить к месту плавки, механически отделить от явных примесей и размельчить до кусочков такого размера, который, с одной стороны, должен быть не очень большой (чтобы куски полностью расплавились), а с другой – и не слишком маленький (чтобы обеспечить более равномерный прогрев всей шихты газами, циркулирующими в тигле). Но главное – смешать эти кусочки в нужных пропорциях с правильными флюсами.

А для этого он должен выполнить седьмое условие – древний металлург должен бал хорошо ориентироваться в свойствах различных флюсов. Ведь какие-то флюсы уменьшают температуру плавления, а какие-то наоборот – повышают ее. Какие-то облегчают отделение шлаков, какие-то затрудняют. Какие-то улучшают требуемые свойства выплавляемого металла (например, ковкость), а какие-то ухудшают. И т.д. и т.п.

Восьмое условие вытекает из требования обеспечения необходимого температурного режима. Это – обеспечение поступления в печь воздуха в необходимом режиме либо за счет естественной тяги, либо с помощью искусственного поддува.

Девятое требование – создание условий для удаления из печи продуктов горения. Слишком быстрый их вывод сопровождается потерей тепла и увеличением расхода топлива. Слишком медленный – чреват риском замедления процесса горения или вообще затухания.

Далее. Древний металлург должен был грамотно определять, в какой момент необходимо закончить плавку. И это гораздо сложнее, нежели проверить, например, степень готовности пищи. Выемка тигля из печи сопровождается резким падением температуры внутри него и нарушением режима плавки. Так что древнему металлургу нельзя было вынимать тигель из печи, как горшок с кашей, чтобы проверить степень готовности «продукта». Действовать приходилось практически «вслепую».

И наконец, когда уже, казалось бы, все закончено, требовалось еще выдержать необходимый режим охлаждения выплавленного металла. Дело в том, что от скорости остывания может очень сильно зависеть внутренняя структура отвердевшего металла. Если медленно остужать всю печь, а затем извлекать из тигля холодный слиток – получишь одни свойства металла. Если очень быстро вылить из тигля расплавленный металл в холодную форму – другие свойства.

Таким образом, получается более десятка самых разнообразных требований, которые должен был выполнять древний металлург для получения нужного ему результата. И в целом процесс успешной выплавки металла представляется уже не таким простым, как в начале…

Эксперимент начинает расшатывать теорию

Итак, одно из основных положений в истории освоения металлов, как это формулируется в учебниках, заключается в том, что в костер древнего человека попали куски самородной меди, которые при этом расплавились, а затем при остывании вновь отвердели. Столь странное свойство «камня» будто бы и было подмечено человеком, который в дальнейшем решил использовать его.

Но обратим теперь внимание на самый первый из выше перечисленных факторов, которые влияют на успешность выплавки металлов из руд, а именно – на температурный режим. И возьмем из книги «Металлургия железа в истории цивилизации» (авторы – П.Черноусов, В.Мапельман, О.Голубев; издание МИСиС, 2005 г.) график, который иллюстрирует доступные нашим предкам температуры в разные периоды истории, – см. Рис. 31.

На этом графике я специально отметил точку, которая соответствует температуре плавления меди – 1083,4ºС. Как легко видеть, эта точка оказывается весьма далеко от той части температурной кривой, которая находится в левой области графика и соответствует температурам, достигаемым в обычном костре (который на приведенной иллюстрации обозначен словами «гончарный очаг»).

Тогда – как в обычном костре, где реализуются температуры существенно ниже точки плавления меди, человеку удалось бы случайно ее все-таки расплавить?.. Это просто противоречит самим основам физики!..

И каким бы образом при этом человек мог столкнуться с расплавленным металлом, имя в своем распоряжении только костер и самородки меди?..

Иногда можно встретить утверждение, что сначала человек научился плавить золото, а потом уже медь. Однако подобное утверждение в данном случае совершенно не спасает ситуацию, поскольку температура плавления золота всего на два десятка градусов ниже, чем у меди, и составляет 1064,4оС, что также оказывается вне возможностей обычного костра.

В свете такого противоречия специалисты в области истории металлургии сейчас уже не говорят о случайном расплавлении самородных металлов. Вместо этого они ведут речь о выплавке меди непосредственно из руды, для чего требуются действительно существенно более низкие температуры – порядка 700-800оС, вполне достижимые в костре при определенных условиях.

Появилась идея по поводу нагрева углей, руды, камней в горшках. Имея походный опыт, приходилось обогревать палатку путем, нагретых в костре камней. Так что по аналогии – для обогрева или поддержания температуры. Возможно на такой горшок непосредственно в жилище можно было установить котёл или сковороду.

Тиуанако никак не может иметь возраст 15 тыс лет. Почему? Да потому что Тиуанако построен уже на высохших селевых наносах, что принесла цунами от упавшего у Филиппин астероида (Великого Потопа). Потому Тиунако может иметь верхний край в 8-9 тыс лет (сколько надо времени что б селевые массы высохли и стали твердыми?) А война Богов была в 3,5-4-5 тысячелетиях до н. э. (список Манефона о правителях додинастического периода). Вот и выходит, что Тиуанако был построен между 6-7 тыс и 9 тыс лет назад.

Тиуанако:

Возник как небольшое поселение ~1500 г. до н.э. (культура Chiripa),

Стал городом-центром ~500 н.э.,

Достиг расцвета ~700–1000 н.э.,

Был покинут ~1150 н.э. (засуха, социальный распад).

→ Это подтверждено сотнями радиоуглеродных дат, стратиграфией, керамикой, палеоботаникой.

¹⁴C (уголь из жилищ) Угли под Акапаной 720 ± 30 н.э.

OSL (песок в основании) Заполнение под Пума-Пунку

720 ± 60 н.э.