При использовании сернистых руд требовалось проведение ряда подготовительных операций. Широко практиковалось окисление раздробленной руды на воздухе в течение длительного времени. Благодаря воздействию влажного воздуха и атмосферных осадков руда обогащалась кислородом и теряла часть серы.

Важную роль играл предварительный обжиг сернистой руды, при котором происходили выгорание серы и разрыхление руды. Его проводили в кучах, в специально устраиваемых ямах, а также в особых сооружениях – стойлах. Размеры стойл были значительны: их каменные стены достигали 12,5 м в длину и 1,5 м в ширину.

Повышение температурного уровня плавки зависело, прежде всего, от совершенствования техники и технологии дутья. Определяющую роль играло использование естественного дутья – силы ветра. Эффективными были печи, встраиваемые в естественный ландшафт. Они часто строились с подветренной стороны холма, имели соединяющиеся горизонтальный и вертикальный каналы, были обложены камнями и обмазаны глиной. В этом случае достигался «эффект трубы», усиливавший приток воздуха в агрегат. В поду некоторых печей были металлоприемники – углубления для установки горшков, в которые через специальные отверстия стекал металл.

Значительный прогресс последовал вслед за изобретением простейших ручных, а затем и ножных мехов. Они изготовлялись из шкур животных и представляли собой примитивный тип насоса с резервуарами, приспособленными для наполнения их воздухом. Ручные и ножные мехи широко использовались уже в 3-м тысячелетии до н. э.

Металлургические печи с искусственным дутьем были, как правило, прямоугольными или цилиндрическими, с толстыми стенками высотой до 1 м, сложенными из камня и изнутри обмазанными глиной, целиком глинобитными или выложенными из кирпича.

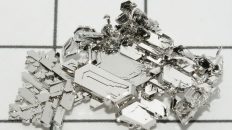

Выплавленные из руды слитки меди содержали значительное количество шлаковых включений. Их отделяли ударами молотов. Рафинирование черновой меди осуществляли в тиглях и небольших горнах. При этом на расплавленную черновую медь дутьевыми трубками подавали воздух, основная масса оставшихся в ней примесей, кроме благородных металлов (золота и серебра), окислялась и формировала шлак.

Бронзовый век представляет собой эпоху бурного развития металлообработки. Технология изготовления металлических изделий в это время, как правило, включала совместное применение приемов как литейной, так и кузнечной технологии, последующие полирование и гравирование изделий.

Сначала применяли литье в открытые глиняные или песчаные формы. Их сменили открытые формы, вырезанные из камня, и формы, у которых углубление для отливаемого предмета находилось в одной створке, а другая, плоская, играла роль крышки. Следующим шагом стало изобретение разъемных форм и закрытых форм для фигурного литья. В последнем случае сначала из воска лепили точную модель будущего изделия, затем ее обмазывали глиной и обжигали в печи. Воск плавился, а глина принимала точный слепок модели и использовалась в качестве литейной формы. Этот способ получил название литья по восковой модели. Мастера получили возможность отливать пустотелые предметы очень сложной формы. Для образования полости практиковалась вставка в формы особых глиняных сердечников – литейных стержней. Несколько позднее были изобретены технологии литья в стопочные формы, в кокиль, в различные формы с креплением литейного стержня на каркасе, литье по выплавляемым моделям и армированное литье.

Древние литейные формы изготовляли из камня, металла и глины. Глиняные литейные формы, как правило, получали путем оттиска в глине специально сделанных моделей из дерева и других материалов. В качестве моделей могли применяться и сами отлитые металлические изделия.

Следует отметить, что формы, вырезанные из камня или литые металлические, вследствие их большей ценности не всегда служили для литья изделий, а могли использоваться для изготовления в них легкоплавких моделей. Например, в некоторых районах Англии была отмечена отливка в бронзовых литейных формах свинцовых моделей.

Металлические формы в основном изготовляли из меди, так как она имеет значительно более высокую температуру плавления, чем бронза, для отливки которой они и предназначались. Применение кокилей позволяло получать отливки сложного профиля, с мелкими деталями, точный негатив которых было трудно вырезать в каменной форме. Переход на металлическую форму, более прочную, чем глиняная, и более простую в изготовлении, чем каменная, позволил соединить преимущества двустворчатых форм, приспособленных к многократному использованию, и отливок по восковой модели.

Например, в рассматриваемое время повсеместно применялось литье удил из двух или четырех свободно соединенных звеньев, для получения которых на каждое звено требовались отдельный литник (канал для подвода

металла) и складная форма, по крайней мере, из четырех частей.

Постоянной практикой стала дополнительная проковка отлитых изделий без изменения формы в целях повышения твердости, плотности и эластичности (пластичности) материала. Основным видом изделий, подвергавшихся подобной обработке, являлись орудия труда и некоторые виды оружия – мечи и кинжалы. Ковку использовали в процессе изготовления булавок, которые подвергались также гравированию или чеканке. Такие же приемы обработки применяли и к украшениям.

Эпоха металлов наступила тогда, когда повсеместно была освоена технология изготовления литых топоров и мечей. Необходимость объединить в одном орудии труда каменное рубило и деревянную палицу возникла у человека уже в каменном веке.

Первые бронзовые топоры, изготовленные методом литья, повторяли форму каменных, однако новые требования к орудиям труда и необычные в сравнении с камнем свойства бронзы способствовали быстрому совершенствованию литых изделий. Появились топоры сложных форм, с закраинами, вислообушные, кельты. Их изготовление требовало высокого развития литейного ремесла: сложная конфигурация отливки и наличие отверстия значительно усложняли устройство разъемных каменных форм.

Появление усовершенствованных литых бронзовых топоров сыграло исключительную роль в развитии многих народов: облегчило строительство жилищ и изготовление других орудий труда и предметов быта, упростило освоение лесистых местностей земледельцами и т. п.

Литые мечи и кинжалы раньше других бронзовых изделий стали произведениями искусства. Древние мечи, найденные при археологических раскопках, часто снабжены не только замысловатыми рукоятями с литыми узорами, но и богатой инкрустацией из серебра, золота и драгоценных камней.

…ранний бронзовый век представлял собой эпоху безраздельного господства мышьяковой бронзы. Олово пришло на смену мышьяку только во 2-м тысячелетии до н. э.

Отметим, что технология обработки оловянной бронзы заметно сложнее, так как зачастую требует горячей ковки (хотя и при низких температурах). На поверхности земли минералы олова встречаются достаточно редко. Почему же в позднем бронзовом веке оловянная бронза практически повсеместно вытеснила мышьяковую?

Главная причина заключалась в следующем. В древности люди относились к металлическим предметам чрезвычайно бережно ввиду их высокой стоимости. Поврежденные предметы отправлялись в ремонт или на переплавку. Отличительной особенностью мышьяка является возгонка при температуре около 600 °С. Именно при такой температуре проводился отжиг ремонтируемых бронзовых изделий. С потерей мышьяка механические свойства металла ухудшались и изделия, изготовленные из бронзового лома, получались низкого качества. Объяснить это явление древние металлурги не могли. Однако достоверно известно, что вплоть до 1-го тысячелетия до н. э. изделия из медного и бронзового лома стоили дешевле, чем изделия из рудного металла.

Было и еще одно обстоятельство, способствовавшее вытеснению мышьяка из металлургического производства. Пары мышьяка ядовиты: их постоянное воздействие на организм приводит к ломкости костей, заболеваниям суставов и дыхательных путей. Хромота, сутулость, деформация суставов были профессиональными заболеваниями мастеров, работавших с мышьяковой бронзой.

Данное обстоятельство находит отражение в мифах и преданиях многих народов: в древнейших эпосах металлурги часто изображаются хромыми, горбатыми, иногда – карликами, со скверным характером, с косматыми волосами и отталкивающей внешностью. Даже у древних греков бог металлург Гефест был хромым.

Олово, необходимое для производства оловянной бронзы, стало последним из семи великих металлов древности, ставшим известным человеку. Оно не присутствует в природе в самородном виде, а касситерит – его единственный минерал, имеющий практическое значение, является трудновосстановимым и малораспространенным. Тем не менее, этот минерал был известен человеку уже в глубокой древности, поскольку касситерит является спутником (хотя и редким) золота в его россыпных месторождениях. Благодаря высокой удельной массе золото и касситерит в результате промывки золотоносной породы оставались на промывочных лотках древних старателей. И хотя факты использования касситерита древними ремесленниками не известны, сам минерал был знаком человеку уже во времена неолита.

По-видимому, впервые оловянная бронза была произведена из полиметаллической руды, добытой из глубинных участков медных месторождений, в состав которой наряду с сульфидами меди входил и касситерит.

Опять сплошные предположения.

Древние металлурги, уже располагавшие знаниями о положительном влиянии на свойства металла реальгара и аурипигмента, достаточно быстро обратили внимание на новый компонент шихты – «оловянный камень». Поэтому появление оловянной бронзы произошло, скорее всего, сразу в нескольких промышленных регионах Древнего мира.

В гробнице высокопоставленного египетского чиновника XVIII династии (около 1450 г. до н. э.) найдено изображение технологического процесса получения бронзовых отливок. Трое рабочих под наблюдением надсмотрщика подносят металл. Двое рабочих с мехами раздувают огонь в горне. Рядом изображены плавильные тигли и куча древесного угля. В центре показана операция разливки. Иероглифический текст поясняет, что эти картины иллюстрируют отливку больших бронзовых дверей для храма и что металл по приказу фараона доставлен из Сирии.

Древнейшими предметами из олова считаются браслеты, найденные на острове Лесбос. Они датируются 3-м тысячелетием до н. э.

Так что не настолько уж и «позже» появляется олово (если вообще позже)…

Олово было одним из наиболее дефицитных и дорогих металлов Древнего мира. Даже в 1-м тысячелетии до н. э. металлическое олово имело крайне ограниченное распространение. Оно применялось главным образом, для изготовления мелкой косметической посуды и некоторых деталей защитного вооружения, требовавших высокой пластичности (например, из олова делали книмиды – доспехи, которые защищали голени и держались на них без шнуров и застежек, а лишь благодаря упругости и эластичности). Практически все добываемое в то время олово расходовалось на производство бронзы.

Основные месторождения олова в эпоху Древнего мира были в Испании, Индокитае, на Британских островах, которые греки называли «оловянными» – касситеридами. Кроме того, оловянная руда добывалась на Апеннинском полуострове (этрусками), в Греции (в Хризейской долине около города Дельфы), в Сирии.

Опять все только поздние примеры…

По мнению большинства историков, своим названием бронза обязана крупному римскому порту Брундизию, через который осуществлялась торговля империи с восточными странами. Однако существует и другая версия, упоминаемая римским историком Плинием, который считал, что название сплава произошло от персидского слова, обозначавшего «блеск меча».

Преимущества оловянной бронзы перед медью, мышьяковой бронзой и латунью заключались в высоких твердости, коррозионной стойкости и прекрасной полируемости. От способности олова повышать твердость бронзы и происходит его современное международное на звание – «станнум». Отметим, что корень «ст», звучащий в слове «стан» и во многих производных от него словах современных языков, является одним из древнейших общеиндоевропейских корней и обозначает признак прочности или устойчивости.

Добавить комментарий