Изготовление изделий из рудного металла – технология революционная, технология, которую невозможно было «подсмотреть» в природе! Это первая в истории цивилизации полностью искусственная технология.

Самородную (теллурическую, от латинского слова «теллус» – земля) медь и сегодня находят во многих регионах мира: в Малой Азии, на Индокитае, Алтае, в Америке. До сих пор встречаются медные самородки массой несколько килограммов. Крупнейшим проявлением самородной меди считается сплошная медная жила, обнаруженная на полуострове Кьюсиноу (озеро Верхнее, США). Ее масса оценивается примерно в 500 тонн.

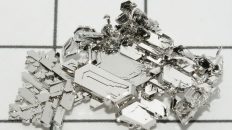

Известно, что в природе обнаруживаются самородки железа, ртути и свинца, гораздо реже – самородки таких металлов и сплавов, как цинк, алюминий, латунь, чугун. Они встречаются в виде мелких листочков и чешуек, вкрапленных в горные породы, чаще всего в базальт. Самородное железо в ХХ в. находили, например, на острове Диско вблизи побережья Гренландии, в Германии (у города Кассель), во Франции (департамент Овернь), в США (штат Коннектикут). Оно всегда содержит значительное количество никеля, примеси кобальта, меди и платины (от 0,1 до 0,5 % масс. каждого элемента) и, как правило, очень бедно углеродом. Известны находки самородного чугуна, например, на островах Русский (на Дальнем Востоке) и Борнео, а также в бухте Авария – Бэй (Новая Зеландия), где самородный сплав был представлен когенитом – железоникелькобальтовым карбидом (Fe, Ni, Co)3C.

Наблюдение за изменением формы самородков под ударами твердых камней натолкнуло человека на мысль

использовать их для изготовления мелких украшений путем холодной ковки. Ковка – древнейший способ обработки металлов давлением. Освоение способа обработки самородного металла ковкой базировалось на навыках и опыте изготовления каменных орудий труда путем «обивки» камня каменным же молотом.

Самородная медь, которую первобытные люди сначала тоже считали разновидностью камня, при ударах каменного молота не давала характерных для камня сколов, а изменяла свои размеры и форму без нарушения сплошности материала. Это замечательное технологическое свойство «нового камня» стало мощнейшим стимулом поиска и добычи самородного металла и использования его человеком. Кроме того, было замечено, что ковка повышает твердость и прочность металла.

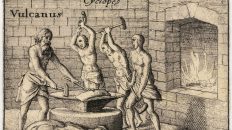

В качестве молота сначала применяли обычные куски твердого камня. Первобытный умелец, зажав камень в руке, наносил им удары по куску самородного, а впоследствии – выплавленного из руды металла. Эволюция этого простейшего способа ковки привела к созданию прообраза кузнечного молота, снабженного рукояткой.

Однако обработка металла холодной ковкой имела ограниченные возможности. Таким способом можно было придать форму лишь малым по величине предметам – булавке, крючку, наконечнику стрелы, шилу. Позднее была освоена технология ковки самородков меди с предварительным нагревом – отжигом.

А с чего бы вдруг человек решил нагревать «новый камень»?..

Большие возможности для развития первых технологий металлообработки давали самородки золота – металла намного более пластичного, чем медь. Золото сыграло выдающуюся роль в становлении горнометаллургического производства цивилизации. Первыми золотоносными месторождениями, освоенными человеком, были россыпные. Золотые самородки находили в массе аллювиальных песков и гравия, представлявших собой продукты разрушения горных золотоносных пород, которые в течение длительного времени подвергались воздействию речных потоков. По-видимому, древнейшими украшениями из золота были самородки, обработанные в форме бисеринок холодной ковкой. Эти отшлифованные бусинки выглядели как цветные камни, нанизывавшиеся вместе в различных сочетаниях.

При добыче золота из жил были созданы технологии, применявшиеся затем при разработке месторождений других древних металлов. Золото стало первым металлом, из которого научились отливать изделия, получать проволоку и фольгу, золото впервые подвергли рафинированию. По существу, все металлургические технологии, применявшиеся в эпоху Древнего мира к серебру, меди, свинцу, олову, были первоначально отработаны на золоте.

Все представляет собой лишь сплошные предположение, выстроенные в подгонке реальности к заранее выбранной схеме.

Для освоения металлургической технологии извлечения металла из руды, требующей надежного обеспечения высоких температур, была необходима печь с искусственным дутьем. Впервые такие печи были созданы для гончарного производства. Таким образом, с рудным металлом человек знакомился во время обжига глиняных горшков. Происходил процесс восстановления металла из веществ, нанесенных на стенки гончарных изделий для их раскраски. Известно, что карбонаты меди – малахит и лазурит, сульфид ртути – киноварь, желтые, красные и коричневые железные охры представляют собой яркие минеральные краски, а нанесение цветных узоров на изделия из керамики является одним из древнейших видов искусства.

Ну и глупость – дойти до идеи выплавки из наблюдения результатов восстановления меди из минеральных красок в ходе обжига керамики.

Первым рудным металлом, освоенным человеком, стала медь. Произошло это, по-видимому, около 10 тыс. лет назад. Древнейшими изделиями из рудной меди в настоящее время считаются булавки, шила, сверла, бусинки, колечки и подвески, найденные в поселениях Чайоню-Тепеси и Чатал-Хююке, которые расположены на плоскогорье Конья в Турции. Эти находки датируются 8–7-м тысячелетием до н. э.

Настоящая эра металлов началась в Евразии в 5-м тысячелетии до н. э. Ее характеризуют раритеты, обнаруженные на севере Балканского полуострова и в Карпатском регионе. В археологии эти территории принято относить к важнейшей Балкано-Карпатской металлургической провинции меднокаменного века. В начале 70-х годов прошлого столетия там были открыты невероятно богатые и выразительные памятники: Варненский «золотой» некрополь и громадный рудник Аибунар, где, по расчетам, было добыто не менее 30 тыс. т медной руды. В Варненских захоронениях найдено более 3 тыс. разнообразных золотых и около 100 медных изделий. Особое внимание привлекают золотые украшения и предметы, декорированные сложными орнаментами, однако не меньший интерес у специалистов вызывают массивные медные орудия, инструменты и оружие.

Обычная логика археологов и историков – где они сами что-то нашли, там и был центр развития. Е где пока еще ничего не нашли – ничего и «не было»…

Золото и медь Балкано-Карпатской металлургической провинции поставили перед исследователями древнего металла неожиданную проблему: на что были нацелены генеральные усилия этого металлургического производства? На отливку и ковку металлических орудий труда в целях повышения производительности, как излагалось в большинстве известных учебников, или же на что-то иное?

Расчеты археологов показали, что уже с первых шагов горнометаллургического производства подавляющая доля его энергии была направлена на создание тех изделий, которые обслуживали символические сферы общественной жизни, – украшения, атрибуты власти и ритуальные предметы. Гигантская часть металла служила своеобразным свидетельством социальной значимости умерших. Таким образом, в течение нескольких тысячелетий металлы выполняли главным образом социальную, а не производственную функцию.

Важное и сильное наблюдение !!!

В 5-м тысячелетии до н. э. на большей части территории Евразии активно разрабатывались окисленные медные руды, жилы которых выходили на поверхность. Горные выработки представляли собой узкие щели, которые формировались в результате выемки породы рудоносных жил. Если рудокоп наталкивался на мощную рудную линзу, на месте выработки щель превращалась в полость.

Старейшие медные рудники обнаружены на территории Месопотамии, Испании и Балканского полуострова. В эпоху античности одним из крупнейших месторождений меди стал остров Кипр, от его позднелатинского названия «купрум» произошло современное название меди как химического элемента. Русское название металла происходит от древнеславянского слова «смида», обозначавшего металл вообще. Отметим, что термин «смида» восходит к тем древнейшим временам, когда предки славян и германцев были еще единым индоарийским народом. Впоследствии в германских языках термин «смида» стал употребляться для обозначения человека, работающего с металлом, и закрепился в форме «смит» (англ.) или «шмидт» (нем.) – кузнец.

Разработка подземных рудных месторождений была освоена в 4-м тысячелетии до н. э. Глубина шахтных выработок достигала 30 м и более. Для раздробления горной породы применяли огонь, воду и деревянные клинья. Около разрабатываемого участка разводили костер, породу накаливали, а затем быстро охлаждали, обильно поливая водой. В образовавшиеся трещины вбивали деревянные клинья, которые также поливали водой. Разбухая, клинья раскалывали горную породу. Обломки рудной породы снова нагревали в пламени костра, резко охлаждали и дробили молотами и кирками непосредственно в шахтах. Раздробленную руду извлекали из шахт в кожаных мешках или плетеных корзинах. Затем ее толкли в больших каменных ступах до размера гороха. В качестве топлива для выплавки металла древние металлурги применяли древесный уголь, плотные породы дерева, кости.

Наиболее древним способом переработки медной руды является тигельная плавка: руду смешивали с топливом и помещали в тигли, изготовленные из глины, перемешанной с костной золой. Размеры тиглей были небольшими, их высота составляла 12–15 см, в крышке предусматривались отверстия для выхода газов. В описанных выше гончарных очагах времен неолита достигалась температура (до 1100 °С), достаточная для получения меди, содержащей до 2 % масс. естественных примесей мышьяка, никеля, сурьмы. Впоследствии для выплавки меди стали устраивать ямные печи. В этом случае глиняный тигель с рудой и углем помещали в неглубокую яму с насыпанным поверх него слоем древесного угля. Особое значение имел выбор места плавки, которое должно было обеспечивать интенсивный приток воздуха в агрегат для раздувания огня и достижения необходимой температуры.

Количество меди, производимое в тиглях, было небольшим и составляло, как правило, несколько десятков граммов, поэтому постепенно перешли к производству меди в ямах непосредственно из руды. Для этого медную руду, перемешанную с древесным углем, помещали в ямы глубиной до 30 см, дно которых было выложено камнями. Над слоем шихты насыпали еще некоторое количество древесного угля, а сверху укладывали ветви деревьев и небольшое количество земли таким образом, чтобы не препятствовать притоку воздуха внутрь кучи. Место плавки старались располагать на склонах холмов, чтобы использовать естественное движение воздуха. Таким был первый «промышленный» металлургический агрегат. По завершении плавки несгоревшее топливо убирали, а полученный металл дробили на удобные для использования куски. Это делалось сразу после затвердевания металла, так как на этой стадии медь особенно хрупка и легко разбивается на куски молотком. Для придания сырцовой меди товарного вида ее подвергали холодной ковке. Очень рано было обнаружено, что медь представляет собой мягкий и ковкий металл, легко уплотняющийся и освобождающийся от грубых включений при простейшей механической обработке.

При многих преимуществах медь, даже природнолегированная, имела очень существенный недостаток: медные инструменты быстро затуплялись. Износостойкость и другие свойства меди были не настолько высоки, чтобы медные инструменты и орудия могли полностью заменить каменные. Поэтому на протяжении медно-каменного века (4-е тысячелетие до н. э.) камень успешно конкурировал с медью, что и нашло отражение в названии эпохи. Решающий шаг в переходе от камня к металлу был сделан после изобретения бронзы.

Сам же уже ранее говорил о том, что медь использовалась вовсе не в производственных целях. А тут прямо-таки «затмение какое-то нашло»…

Существует большое количество видов бронз: свинцовая, сурьмяная, мышьяковая, никелевая, висмутная, бериллиевая и пр. Наиболее известна оловянная бронза, и долгое время считалось, что именно она была первым медным сплавом, который научился производить человек. Однако в настоящее время достоверно установлено, что первые бронзы были мышьяковыми.

Минералы мышьяка (как правило, это сульфиды) часто присутствуют в медных месторождениях. Они обладают ярким цветом и были известны человеку еще в каменном веке. Реальгар (от арабского «рахьял-чхар» – рудный порох) из-за ярко-красного цвета считался магическим камнем, а аурипигмент (от латинских «аурум» – золото и «пигмент» – цвет) ассоциировался с солнцем.

Сплав с некоторым содержанием мышьяка получался естественным путем уже при производстве меди. Вероятно, положительное влияние на качество металла присутствия в шихте минералов мышьяка было рано замечено древними металлургами. Возможно, их добавление в шихту носило ритуальный характер, но в отдельных регионах производство мышьяковых бронз началось еще в 5-м тысячелетии до н. э.

А что такое «ритуальный характер»?.. Это – исполнение указаний богов!..

Предположение о применении древними металлургами реальгара и аурипигмента было подтверждено многочисленными опытными плавками. Мастер не мог не заметить, что добавка (присадка) этих минералов в шихту позволяет получить сплав лучшего качества. Изменяя доли используемых минералов, он получал сплавы различных цветов и с хорошими механическими свойствами. Присутствие мышьяка в бронзе в количестве до 6 % масс. существенно (более чем в 2 раза) повышает ее прочность и твердость, улучшает ковкость в холодном состоянии, дает возможность получить более плотные отливки, а также увеличивает жидкотекучесть сплава. Таким образом, использование мышьяковой бронзы облегчало получение плотных отливок в рельефных литейных формах.

Немаловажное значение в древности имел цвет сплава. При добавлении к меди 1–3 % масс. мышьяка получается металл красного цвета, 4–12 % – золотистого, более 12 % – серебристо-белых тонов. Следовательно, из мышьяковой бронзы можно было получать изделия похожие на золотые и серебряные. Особенно часто этим приемом пользовались при производстве украшений: археологами найдены литые бусы, подвески, кольца, содержащие до 30 % мышьяка. Древнее оружие из бронзы никогда не содержит более 6 % мышьяка.

В 3-м тысячелетии до н. э. бронзы производились в металлургических центрах Евразии и Северной Африки практически повсеместно. Поражает сходство технологии производства бронз, способов литья орудий и оружия, а также внешнего вида металлических изделий на всей этой огромной территории в условиях существования в ее пределах резко различающихся земледельческих и скотоводческих культур. Из-за неравномерного распределения по различным географическим регионам металлических руд выделяются народы – производители и народы – потребители металлов, зависевшие от их поставок. Таким образом, важнейшим следствием становления металлургии стало формирование международного разделения труда еще в доисторическую эпоху. А ведь ранее его возникновение относили к эпохе великих империй Древнего мира – Римской и Китайской.

Международное разделение труда в Европе при производстве металлов было развито столь сильно, что в раннем бронзовом веке около половины всего выплавленного земледельцами юга металла, как показали расчеты, экспортировалось на север степным скотоводам. При этом отливка и металлообработка тяжелых орудий и оружия на севере велась более совершенными методами. По этой причине именно степным кочевникам мир обязан изобретением колесной повозки, для изготовления которой требовались высококачественные металлические инструменты. О широком распространении в степной зоне древнейшего колесного транспорта теперь хорошо известно по многим десяткам курганных погребений знати.

Добавить комментарий